1、维修方案

1.1、维修工艺流程

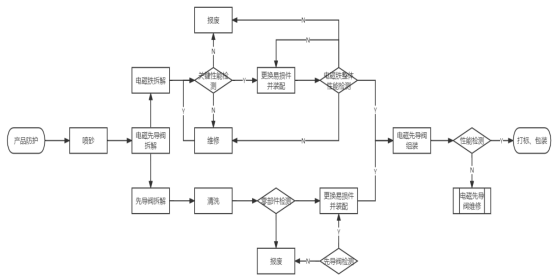

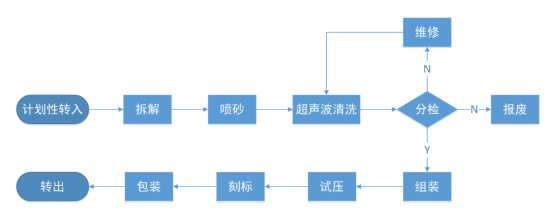

1.1.1、电磁阀维修工艺流程

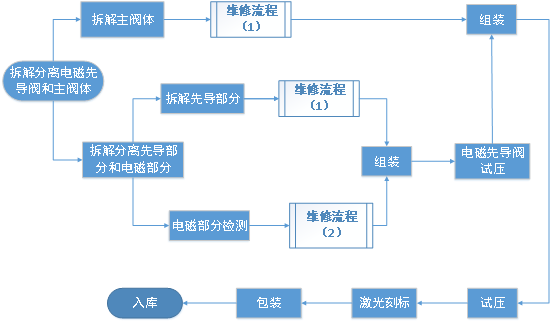

1.1.2、主阀维修工艺流程

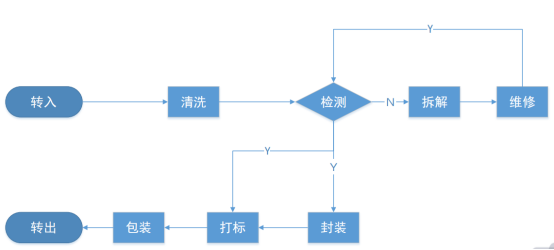

1.1.3、驱动器及电器类维修工艺流程

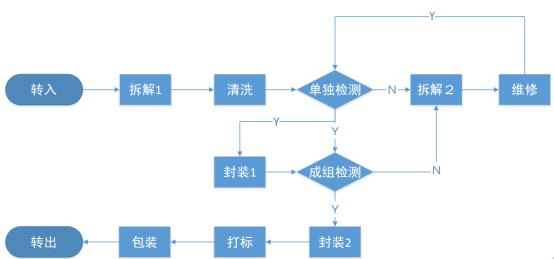

1.1.4、控制器维修工艺流程

1.1.5、其它阀维修工艺流程

1.2、维修方案

1.2.1、电磁阀维修方案

(1) 对先导阀体部分进行完全拆解,解体至小单元;

(2) 对先导阀阀体内所有非金属件进行全部更换;

(3) 弹簧有肉眼可见倾斜、变形、锈蚀的报废处理;

(4) 阀体及阀内零件进行超声波清洗,不得残留锈蚀、煤灰、杂物等;

(5) 上阀套组件、中阀套组件、下阀套组件更换时进行整体更换;

(6) 按钮帽全部换新;

(7) 更换有损伤的赫斯曼接头,对所有赫斯曼接头进行防护;

(8) 电磁阀先导阀在9.5V的条件下进行密封性和功能性检测;

(9) 电磁先导阀单独检测时需分别检测其在中位、工作位的低压和高压密封性,同一位置检测次数不小于5次;

(10) 电磁先导阀安装至主阀上进行检测,检测其中位、工作位的低压和高压密封性,同一位置检测次数不小于5次;

(11) 所有维修作业按照我公司维修标准《电磁先导阀维修作业规范》进行。

1.2.2、主阀维修方案

(1)电磁先导阀维修参照6.5.2.2进行;

(2)阀串维修参照1.4进行;

(3)拆除工艺堵等,将主阀拆解至小单元;

(4)更换滤芯、标牌、螺钉;

(5)主阀内非金属件全部报废;

(6)弹簧有肉眼可见倾斜、变形、锈蚀的报废处理;

(7)所有金属零件通过超声波除油清洗、漂洗、超声波除锈清洗、漂洗、防锈、风干、烘干操作,确保零件表面无污渍、锈蚀;

(8)主阀体喷砂后进行超声波除油清洗、漂洗、超声波除锈清洗、漂洗、防锈、风干、烘干作业,主阀内外不得残留污渍、锈蚀;

(9)主阀进行试压时,对逐个阀串进行中位、工作位的低压密封性和高压密封性进行检测,同一位置检测不低于5次;

(10)所有维修作业按照我公司维修标准《主阀大修维修作业规范》进行。

1.2.3、驱动器维修方案

(1)驱动器要求全部清洗、除锈;

(2)连接控制器和电磁阀对驱动器进行检测,对反应不灵敏或异常的小线进行更换接头处理;

(3)对于破皮或断裂的线进行连接,先用锡焊焊接处理,再对内部小线用热缩管隔离热缩,在对小线进行硫化修复,最后再硫化修复后的小线外侧套热缩管进行热缩处理;

(4)对所小线进行绝缘检测,不得低于10MΩ;

(5)所有维修作业按照我公司维修标准《驱动器维修作业规范》进行。

1.2.4、传感器维修方案

①清除压力传感器表面油质、煤粉,检查接头有无变形;

②测试本安电路与外壳之间的绝缘值,大于500V/100MΩ为合格;

③测试本安电路与外壳之间的耐压值,大于500V/1min为合格;

④检测压力传感器参数及性能:测试在不同负载压力情况下,输出电压值,误差在0.01%-0.04%为正常范围,超过则进行维修更换;

1.2.5、控制器维修方案

(1) 控制器要求全部清洗、除锈;

(2) 更换所有键膜;

(3) 更换所有急停开关护套;

(4) 声音异常(无反应、过低、嘶哑等)的蜂鸣器全部更换;

(5) 检查所有按键,对按键不灵敏,回弹力不足,按键无反应的更换按键、更换按键导电胶或按键面板;

(6) 显示屏有破损、字母显示不完整、缺点等现象的,更换显示屏;

(7) 急停闭锁按钮操作正常,功能完整;

(8) 控制器维修完毕后下载程序模拟实际进行邻架、成组控制;

(9) 控制器维修完成后需将控制器内部程序清空;

(10) 控制器检测用专用检测设备进行,并出具每个控制器的测试报告;

(11) 所有维修作业按照我公司维修标准《控制器维修作业规范》进行。

1.2.6、视频维修方案

按照我公司《摄像头维修作业规范》要求对摄像头进行清洗,通过专用软件单独检测摄像头画面、旋转角度,对损坏的摄像头更换新件。对摄像仪用交换机清洗并进行单独检测,检测其地址分配功能、隔爆面情况。并将摄像头和交换机连接进行成组调试。

1.2.7、其他电控件维修方案

进行联调检测对其功能性进行检测,损坏件换新处理。

1.2.8、液压阀类维修方案

1、对所有损坏的阀全部进行拆解、清洗、检测、阀体全部进行抛丸除锈处理,对接口变形部位进行修复校正,无法修复的进行更换新件。

2、更换阀内全部密封、不满足使用性能的弹簧进行更换。

3、主阀回液单向阀、回液安全阀要进行检测试验,损坏的更换新件。

4、主阀损坏严重无法修复的,更换新件。

5、其余阀类(液控单向阀、平衡双向锁、安全阀、推移单向阀、截止阀、回液断路阀、交替阀、多通块、过滤器类等)等:

5.1、对返厂的阀类配件进行入厂验收、初洗、拆解、除锈抛光、精洗、检测、修复、更换消耗易损件、组装、测试、打标包装等修理工序。

5.2、阀解体后要求采用抛丸或打磨除锈工艺进行除锈。拆解完的零部件用超声波精洗。

5.3、检验的仪器、仪表与计量的精度和量程相适应,并满足国标中测量C级精度。采用压力表测量时量程应为试验压力的140~200%。

5.4、要求更换所有需修复阀的密封件。

5.5、其他阀零部件有以下情况的更换。

5.5.1阀锥密封面有磕碰伤、明显锈蚀、密集麻点、明显划痕、变形、毛刺、凹凸伤、裂纹等。

5.5.2阀杆有弯曲、变形、明显划伤、毛刺、明显锈蚀、机械磨损伤;有液压行程的结合部位不可有划痕、麻点、明显锈蚀、凹凸伤等。

5.5.3端口有变形、螺纹损伤(错扣、超差、滑牙、缺牙)、明显锈蚀、毛刺等。

5.5.4阀体有裂纹、螺纹受损(错扣、超差、滑牙、缺牙)、进液孔堵塞、端口变形、阀体内部明显划伤、缺少工艺堵等。

5.5.5 阀芯有磕碰伤、螺纹损伤(错扣、超差、滑牙、缺牙)、变形、明显锈蚀、明显划伤等。

5.5.6弹簧有断裂、明显锈蚀、弹簧长度不可变短(压缩量不得低于95%)。

6、组装时阀芯需涂抹润滑油,才能组装到阀体。

7、需要涂抹螺纹胶的部位需选用合适的螺纹胶。

8、整阀组装完毕后,非防锈部位要做防锈处理。需用防尘堵堵住各端口、平面端口也要封堵,防止有灰尘进入。

9、测试合格后需在阀体上打上维修标识,内容包括:出厂日期、出厂编号、维修单位编号。

下载链接